【導讀】借用經(jīng)濟界的一句術語來說,電動汽車BMS產品目前正處于“滯脹”的狀態(tài)。BMS產品可以分為軟件算法和硬件架構兩個相對獨立的部分,因為軟件算法更為專業(yè)高深,且與硬件部分關聯(lián)不大,本文只針對硬件架構與產品功能表現(xiàn)之間的聯(lián)系這部分內容進行分析討論。

借用經(jīng)濟界的一句術語來說,電動汽車BMS產品目前正處于“滯脹”的狀態(tài)。雖然產品功能在不斷完善,市場應用在不斷擴大,但是產品的關鍵技術水平卻還停滯不前,原有的痛點依然存在。造成這一局面的主要原因之一,就是我們的產品設計方案,都是選用國外半導體IC廠商提供的電池管理專用IC,并以其應用方案為參考進行設計。BMS產品可以分為軟件算法和硬件架構兩個相對獨立的部分,因為軟件算法更為專業(yè)高深,且與硬件部分關聯(lián)不大,本文只針對硬件架構與產品功能表現(xiàn)之間的聯(lián)系這部分內容進行分析討論。

先從電池管理專用芯片說起。電池管理專用IC的出現(xiàn)和發(fā)展是和鋰電池應用過程中遇到的種種問題息息相關的。最早是為了解決鋰電池的過充過放而設計出了單節(jié)電池的充放電保護芯片,后來在鋰電池多節(jié)串聯(lián)應用中又發(fā)展出應用于多串的芯片,這時候就成為了電池管理芯片,主要是對電池組中的每節(jié)電池電壓數(shù)據(jù)進行采集。再以后為了應對電池不一致的問題,進一步集成了功率開關的驅動功能,這就是帶有均衡功能的電池管理IC。

客觀的講,電池管理專用IC成就了早期的BMS產業(yè),也引領了BMS產品的發(fā)展。正是因為有了專用芯片,BMS的設計才能大大簡化,產品的小型化和可靠性才有了很大提高,但是同時,我們也要看到專用芯片的局限性。前面說過,電池管理專用芯片也是隨著鋰電池的應用發(fā)展起來的,而早期的鋰電池多用于小型電子設備,后來在筆記本電腦中得到廣泛使用,至此電池管理專用芯片一直都是為低串數(shù)、小型設備服務。當鋰電池組應用到電動汽車時,情況開始有了變化。電動汽車用鋰電池組是高串數(shù)、大容量的電池串聯(lián)使用,動輒幾十串甚至上百串的數(shù)量已經(jīng)不是筆記本電腦中幾串這種個位數(shù)級別的串聯(lián)使用可以相比的。

專用IC也沒有閑著,迅速地推出了更多串數(shù)應用的產品,但是考慮到電壓和應用復雜度一般都不超過20串。使用這些IC設計的BMS的典型架構是集中式架構。BMS和電池組之間只有連線,連線數(shù)量取決于電池組串數(shù),在BMS電路板上的電池管理專用芯片數(shù)量也取決于電池組串數(shù)。

從示意圖中可以看出,集中式BMS產品的優(yōu)點是結構簡單,成本低。在電池組串數(shù)較低時,比如說10來串,連線還算不太復雜,而且在電池組容量小的情況下,BMS安裝位置可以靠近整個電池組,縮短連線距離,電池組----BMS,整個能量系統(tǒng)比較緊湊一體,在電動自行車和電動摩托車上比較適合。

但是在電動汽車鋰電池組上應用時,因為需要電池容量大,成組后物理尺寸比較大,連線會較長,而且長短不一,再加上串數(shù)眾多,連線數(shù)量也就很多,幾十條甚至上百條線的排布非常麻煩。還有一個重要的細節(jié)就是這些連線的順序是需要固定的,因為專用芯片的管腳已經(jīng)事先定義了電池串聯(lián)順序,所以每串電池上的連線要接入到BMS指定的接插件腳位。

雖然在BMS設計工作上這并沒有什么困難,但是在BMS與電池組的實際連接工作中卻是一個不小的麻煩事。一般線都是一端和電池連接在一起,另一端通過插件接入BMS,與電池連接這些工作現(xiàn)在都是人工完成,將來也很難由機器完成,連接在每串電池每個電極上的線都不能出任何失誤,這整個的工作量大小可想而知。通過集中式架構的分析,我們看到,專用IC比較適用于小容量、低串數(shù)的場合,在大容量、高串數(shù)的場合會有連線復雜,需要一一對應的缺點。

再看均衡的問題,集中式架構比較適合完成被動均衡,電路設計上不增加復雜度,現(xiàn)在的主流專用IC也都有此功能。但是電流能力有限,百毫安級別,在電池組使用初期一致性差別不大的情況下問題倒也不大,在中后期一致性差別較大的情況下就會有電池不均衡矯正不及的風險。如果要加入主動均衡功能,現(xiàn)有架構基本沒有任何幫助,需要額外的線束和開關矩陣,電路復雜程度急劇上升。開關矩陣需要大量的電子開關,MOSFET,但是因為數(shù)量多,其控制電路相當復雜,有企業(yè)用繼電器代替,簡化了設計,但是帶來了繼電器作為一個機械開關的壽命問題和誤動作風險。

當然也可以通過降低繼電器的開關頻率來延長其壽命,通過誤動作檢查來避開風險,但是這樣做始終是無法保證器件的平均無故障工作時間,更何況繼電器的數(shù)量也是相當多,不止一個。這是一種不得已而為之的妥協(xié)方案,而不是解決主動均衡開關矩陣難題的正解。

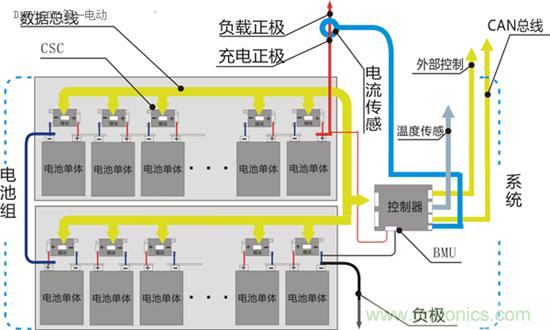

為了解決連線復雜的難題,出現(xiàn)了分布式架構的BMS。這種BMS是將信息采集傳遞的功能與其他功能獨立分離,整個系統(tǒng)分成了CSC(單體管理單元)、BMU(電池管理控制器),CSC安裝在單串電池上,負責本串電池信息采集和傳遞,每串電池的信息通過總線傳入BMU。這種架構通過總線解決了線束復雜的難題,而且安裝相對簡單,效率高,柔性好,適合不同電池組規(guī)模大小。

分布式的BMS可以不用電池管理專用IC,是拋開專用IC進行創(chuàng)新設計的一個相對成功的思路。不足的是,分布式架構也沒有解決一一對應的關系和主動均衡的難題,CSC同樣需要設置地址(雖然可以在安裝后設置,比集中式架構在安裝前就需要確定要容易實現(xiàn),出錯概率小),主動均衡仍然需要額外的線束和開關矩陣。而且因為每個CSC上都需要MCU和帶有隔離的通訊總線,價格要高于集中式架構BMS,尤其在低串數(shù)上優(yōu)勢不大。

分布式的思路給了集中式的一個很好的提示,這就是通過總線解決線束問題,專用IC也看到了其中的好處,迅速推出了帶有無需隔離的通訊總線,進一步完善了自己。半分布式架構,實際上是二級集中式的架構成為了BMS主流設計之一。這就是將整個電池組分為幾個模組,每個模組使用采用專用芯片設計成的一個小BMS,然后通過總線連接到一個最終的控制器上。半分布式架構集中了分布式的線束少的優(yōu)點和集中式的設計簡單的優(yōu)點,但是遺憾的是,以前架構沒能解決的問題也跟著繼承下來,一一對應的關系和主動均衡的難題仍然存在。

追本溯源,一一對應的關系和主動均衡中開關矩陣的難題都來自于電池管理專用芯片的先天局限,盡管電池管理專用芯片也在不斷進化。因為是多串應用,在專用IC上,每個電池檢測通道必須事先就要確定編號,事后再得知每個通道的順序無法想象,目前看任何IC都無法設計出這么一個功能。

同樣,開關矩陣也是來源于多串應用,又因為涉及到功率部分,這更是IC的天然弱勢,現(xiàn)有架構對主動均衡無能為力的原因就在于此。所以,如果是低串數(shù),無需主動均衡功能的應用,采用專用IC方案是可行的,比如電動工具、電動自行車和電動摩托車;在電動汽車級別的使用中,尤其是要完成主動均衡功能,采用專用IC來設計BMS還是比較吃力的。

從2015年的產量上看,電動汽車已經(jīng)順利完成了產業(yè)的導入期,后面就是發(fā)展期。BMS急需解決痼疾,市場呼喚新品,只有跳出專用IC方案,BMS創(chuàng)新方可期待。